直下式和侧入式背光系统通常都会遇到的设计挑战便是功率转换效率及其相关散热问题。目前市场上已有几种液晶电视LED背光驱动集成电路可为这一问题提供技术解决方案。

所有液晶电视系统(包括直下式和侧入式背光系统)设计人员都必须确定既定系统所需LED串和/或通道的数量,以及每条串所需的LED数量。系统设计人员还需要确定达到规定液晶背光亮度所需的最大正向电流。一旦确定了这些最高级别的系统要求,下一步必须要考虑的技术问题便是LED正向电压(VF)以及因LEDVF差总值而导致的后续LED串电压变化。加上每个LED串之间的VF差将对总系统效率产生最大的影响。

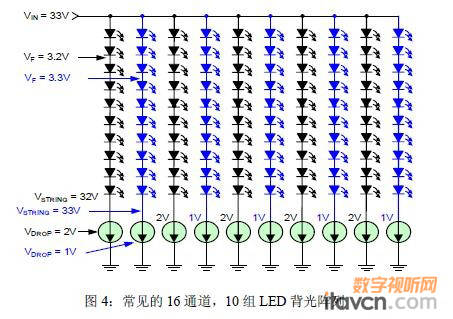

所有白光LED的VF差在同一生产类型中的差别高达500mV,有时甚至更大。考虑到成本因素,实际测试分类和部件装箱只能将LEDVF差缩小至大约±100mV的范围。总电压最大VF的LED串将决定LED高侧电源输出电压。接下来产生的问题则是利用较低VF总值控制LED亮度的电流阱必须耗尽过量电压差生成的电源。既定串中的LED数量越多VF差越大,这一规律不容忽视。例如,图4中系统的LED串共有10组,每组VF差都为±100mV,因而导致的LED串电压失配高达2V。若VF差高于±100mV,或使用的LED超过10个,那么通道之间的失配率将会增加。

背光控制IC提供的第一项重要功能是一种电压反馈方法,即将电压从LED通道电流阱回馈至可调节LED(VLED)电源的交流/直流(AC-DC)或直流/直流(DC_DC)升压转换器。每个LED通道电流阱的内部电压传感电路均为多路传输,可选择电压降最低的电流阱。电压降最低的电流阱将代表VF总计最高的最差条件下LED串。选择要求最高电压的LED串将确保所有LED串的运行在工作电流给定的情况下可获得足够的电压余度。对混合VF要求较低的相邻通道而言,过剩功耗将以热的形式散失掉,但电源反馈将维持最低电压以保证系统的正常运行。如果没有电源反馈,一个固定的LED设备电压必须设置成超出所需水平,并会导致系统功率效率的下降。

在使用配有集成电流阱的背光控制IC时,设计人员必须对LED通道电压差进行测量和*估,并计算每个LED控制IC的最差条件下混合功耗,以确保在周围工作温度给定的情况下,它们不会超过IC最大功耗定额。一般的液晶电视系统运行时的内部环境温度在65°C以上,大部分IC的额定运行环境温度高达85°C以上。因此不会给系统运行留下很多散热空间。其次,在运行的正向电流水平达到70mA至120mA时(常见于很多直下式背光应用),配有集成电流阱的IC最适合于LED串系统,不超过8到12串LED,并且具备了十分匹配的VF特性。如果要进行8至12串LED驱动,LED电压源将达到35V至45V之间,最新一代背光驱动器IC通常为45V至50V的额定运行电压。如果LED串短路,这些IC器件在保护下不会被损坏。此外,液晶电视通用电压是12V至24V,而额定高压IC通常可直接在这样的电压下工作。它们并不需要额外的本地降压调节器,这样可以节省设计时间、印刷电路板(PCB)空间和成本。

- 本文导航

-

- 第1页:提升液晶电视LED背光性能的新趋势

- 第2页:设计挑战和解决方案一

- 第3页:设计挑战和解决方案二

- 第4页:设计挑战和解决方案三

- 07-31三星率先领军大屏幕电视助威奥运盛况

- 07-302012年全球电视消费者换机调查报告

- 07-30质量瓶颈难难突破 LG电子“梦碎”中国

- 07-30面板与彩电商感情稳定 显现一体化优势

- 07-272012中国面板厂商探讨行业发展之路

- 07-27五月份商用平板拼接市场呈现三大特点

- 07-27多元化解决方案致商教市场价格战蔓延

- 07-27新兴市场发展将极大推动下一轮电视需求

- 07-26下半年彩电业欲借利好政策逆势回升

- 07-26简析2012下半年平板显示产业发展特点

- 本 周

- 热门产品

-

![[华为]C2510(BCF:G30)](/pic/product/201205/20120511/2012051117512122.jpg)

[华为]C2510(BCF:G30)

价格面议

[查看详情] - 价格面议[华为]DC3560

- 价格面议[康佳]HDC970

- 价格面议[康佳]HDT299

- 价格面议[康佳]SDT400

- 价格面议[UT斯达康]MC3580A

- 价格面议[UT斯达康]MC3560A

- 价格面议[UT斯达康]MC3580C

- 价格面议[泰辉科技]DVB-C

- 价格面议[泰辉科技]THDVB0908

![[TCL]42V10FBE](/pic/product/200912/20091203/2009120313181728.jpg)

![[瀚斯宝丽]小卡车](/pic/product/201001/20100122/2010012215012278.jpg)

![[海信]LED46T28GPN](/pic/product/201006/20100601/2010060110174465.jpg)

![[三星]46C6900](/pic/product/201006/20100607/2010060708383188.jpg)

![[TCL]42P10FBEG](/pic/product/201003/20100304/2010030415585649.jpg)

![[海信]LED50K310X3D液晶电视](/pic/product/201202/20120217/2012021718043469.jpg)